Pernos de anclaje de doble extremo

Enviar Consulta

Estos pernos de anclaje de doble extremo se utilizan principalmente para conectar componentes entre sí o sujetar un componente al material base. Por ejemplo, en las obras de construcción, se utilizaría para fijar vigas de acero a cimientos de hormigón o montar paneles de pared en paredes de hormigón. También se utiliza en fábricas para instalar soportes de techo. Su diseño de doble cabeza le permite conectarse desde ambos extremos y, por lo general, es más estable que los pernos de una sola cabeza.

En las fábricas, estos pernos se utilizan a menudo para fijar equipos como motores y bombas de agua a las bases de las máquinas o al suelo. De esta forma, el equipo no se moverá aunque vibre mucho. También puede encontrarlos en automóviles y aviones, como para reparar piezas de motores, componentes del chasis o algunas piezas interiores que deben ser confiables.

También se utilizan en grandes proyectos como puentes y túneles, para fijar barandillas, señales o cajas eléctricas a estructuras de hormigón o acero. En los barcos, también pueden asegurar accesorios de cubierta o componentes del barco. Básicamente, estos pernos de anclaje de doble extremo se utilizan con fines prácticos: solo para sujetar y sujetar cosas firmemente en diferentes condiciones de trabajo.

Material del producto

Los materiales utilizados para los pernos de anclaje de doble cabeza son en realidad solo unos pocos tipos. Depende principalmente de dónde se utilizan y de la cantidad de fuerza que soportarán. El material más utilizado es el acero al carbono, que es rentable y adecuado para su uso en áreas interiores o secas en general, como la fijación de algunos componentes que no soportan carga en talleres de fábricas o para decoración de interiores. La mayoría de los pernos de anclaje de acero al carbono tienen un recubrimiento de zinc en la superficie, principalmente para detener la oxidación.

El acero inoxidable también se utiliza habitualmente, especialmente en exteriores, en lugares húmedos o cerca del mar. No se oxida fácilmente, incluso si llueve o entra en contacto con humedad, niebla salina, etc. Por eso, a menudo se usa en proyectos al aire libre, como barandillas de puentes, señales en bases de concreto o algunos equipos en barcos. Por lo general, se utiliza acero inoxidable 304 o 316. La elección de estos materiales no se trata de características sofisticadas; es simplemente para garantizar que los objetos se puedan fijar de forma segura en diferentes escenarios de uso y sean duraderos.

Sesión de preguntas y respuestas

¿En qué grados de materiales están disponibles los pernos de anclaje de doble extremo y cómo elegirlos según los escenarios de aplicación?

R: Están disponibles principalmente en grados 4,8, 8,8 y 12,9. Los montantes de grado 4,8 están hechos de acero al carbono ordinario, adecuados para aplicaciones interiores con cargas ligeras, como la fijación de paneles decorativos o componentes sin soporte en talleres. Los pernos de grado 8.8 son acero de aleación tratado térmicamente, con mayor resistencia a la tracción y dureza, adecuados para escenarios de carga media como montaje de motores, bombas o componentes de chasis de automóviles. Los pernos de grado 12.9 son acero de aleación de alta resistencia, diseñados para aplicaciones de carga pesada, como construcción de puentes, fijación de maquinaria pesada o equipos relacionados con el sector aeroespacial. Para entornos de alta vibración, se prefieren los pernos de anclaje de doble extremo de grado 8,8 o 12,9, ya que tienen mejor resistencia a la fatiga y no se aflojan ni deforman fácilmente.

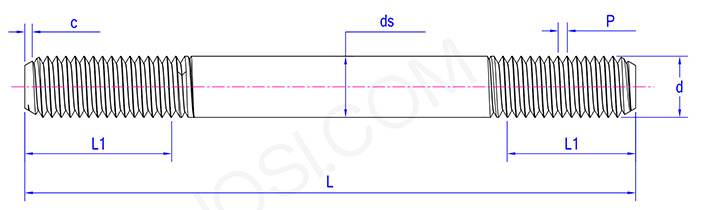

Parámetros del producto

| Lun | M24 |

| P | 3 |

| ds máximo | 26 |

| ds min | 24 |

| c | 5 |

| L1 | 100 |