PERRO DE SOLDADA DE Proyección de la cara de ingeniería de precisión

Enviar Consulta

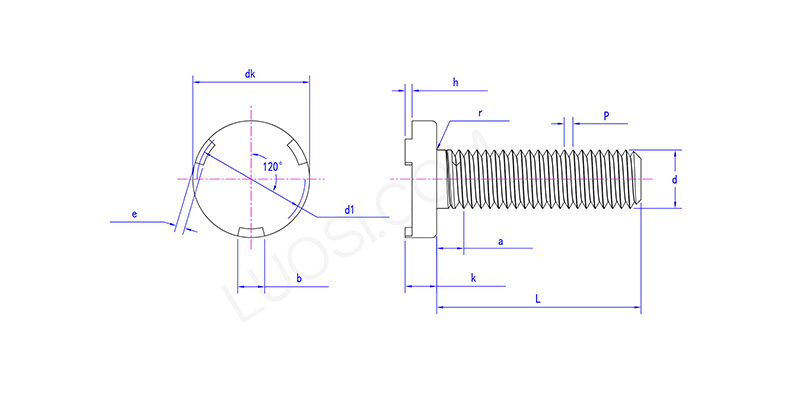

Los pernos de soldadura de proyección de la cara de perfil de precisión siguen los tamaños estándar y las especificaciones de roscas, como las roscas métricas ISO (M4, M5, M6, M8, M10) o las roscas unificadas (UNC/UNF). Las medidas importantes incluyen el tamaño y la longitud del rosco, el diámetro de la vástago, el diámetro de la cabeza y el grosor, y lo más importante, la forma de las proyecciones (cuán altos son, su diámetro, cuántos hay) en la parte donde el perno se suelde.

Beneficios del producto

La forma en que las proyecciones se diseñan en un perno de soldadura de proyección de la cara de ingeniería de precisión, como un anillo a su alrededor o varios golpes pequeños, realmente importa para obtener soldaduras consistentes. Hay diseños estándar que funcionan para los usos más comunes, pero también puede obtener los personalizados.

En la superficie de ingeniería de precisión personalizada, los pernos de soldadura sobresalientes se calibran profesionalmente y se ajustan para adaptarse con precisión a diferentes espesores del material y estándares de resistencia. Incluso cuando se enfrentan a materiales difíciles, como aleaciones de alta duración y sustratos frágiles, pueden garantizar la estabilidad de la conexión y la seguridad estructural para satisfacer las necesidades de ingeniería personalizadas.

| Lun | M5 | M6 | M8 | M10 |

| P | 0.8 | 1 | 1.25 | 1.5 |

| DK Max | 12.4 | 14.4 | 16.4 | 20.4 |

| Dk min | 11.6 | 13.6 | 15.6 | 19.6 |

| k max | 2 | 2.2 | 3.2 | 4.2 |

| K min | 1.6 | 1.8 | 2.8 | 3.8 |

| y max | 2.25 | 2.75 | 2.25 | 2.75 |

| E min | 1.75 | 2.25 | 1.75 | 2.25 |

| B Max | 3.3 | 4.3 | 5.6 | 6.3 |

| B min | 2.7 | 3.7 | 4.7 | 5.7 |

| H Max | 0.8 | 0.9 | 1.1 | 1.3 |

| H Min | 0.6 | 0.75 | 0.9 | 1.1 |

| D1 Max | 10 | 11.5 | 14 | 17.5 |

| D1 min | 9 | 10.5 | 13 | 16.5 |

| r max |

0.6 | 0.7 | 0.9 | 1.2 |

| R min | 0.2 | 0.25 | 0.4 | 0.4 |

| un máximo | 3.2 | 4 | 5 | 5 |

Inspección y certificación de calidad

Para obtener soldaduras consistentes con pernos de soldadura de proyección de cara de ingeniería de precisión, mantenga limpias las superficies de metal base. Use electrodos diseñados correctos y en buena forma. Pegue estrechamente la configuración de soldadura: corriente, tiempo, presión, tiempo de retención. Y asegúrese de que las proyecciones del perno sean consistentes.

Hacer pruebas destructivas regulares, como pruebas de par o corte, es importante mantener el proceso bajo control.